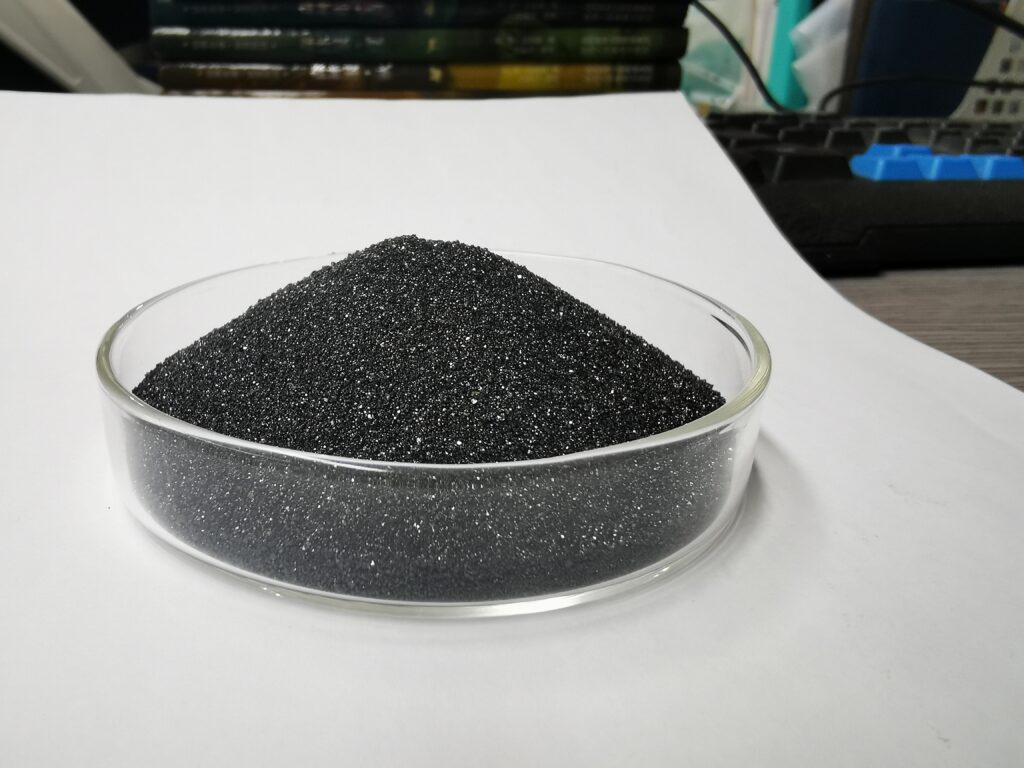

رمل الكروميت (FeCr₂O₄) هو مادة حرارية ممتازة ذات أهمية بالغة في صناعة الصب لإنتاج مطارق مقاومة للتآكل عالية الجودة وأجزاء أخرى مقاومة للتآكل، وعادة ما تكون مصنوعة من الفولاذ عالي المنغنيز (فولاذ هادفيلد، على سبيل المثال، ZGMn13) أو الحديد عالي الكروم .

لا يتم استخدامه للقالب بأكمله ولكن كمادة مواجهة إستراتيجية لحل المشاكل المحددة المتأصلة في صب هذه السبائك الصعبة.

| غرض | وحدة | فِهرِس |

| Cr2O3 | % | 46.0 دقيقة |

| ثاني أكسيد السيليكون | % | 1.0 كحد أقصى |

| أكسيد الحديد | % | 26.5 كحد أقصى |

| عالي | % | 0.30 كحد أقصى |

| أكسيد الماغنيسيوم | % | 10.0 كحد أقصى |

| Al2O3 | % | 15.5 كحد أقصى |

| ص | % | 0.003 كحد أقصى |

| س | % | 0.003 كحد أقصى |

| الكروم/الحديد | / | 1.55:1 |

| الكثافة الظاهرية | جم/سم3 | 2.5-3 |

| لون | / | أسود |

| الرقم الهيدروجيني | / | 7-9 |

| كمية الحمض | / | 2 مل (الحد الأقصى) |

| نسبة التربة | % | 0.1 كحد أقصى |

| نسبة الرطوبة | % | 0.1 كحد أقصى |

| المُتكلس | 1600 | |

| نسبة الأحماض الحرة الموجودة في الرمال | % | 0 |

| كثافة الحشو | جم/سم3 | 2.6 |

| نقطة التلبيد | 1800 دقيقة | |

| درجة حرارة الانصهار | 2180 |

لماذا يعد رمل الكروميت ضروريًا للمطارق المقاومة للتآكل؟

المطارق المقاومة للتآكل معرضة لصدمات وتآكل شديدين. ولتحقيق ذلك، تُصنع من سبائك تتطلب جهدًا كبيرًا في عملية الصب.

درجات حرارة صب عالية جدًا: غالبًا ما تتجاوز 1500 درجة مئوية (2732 درجة فهرنهايت).

نشاط أكسيد المعدن العالي: السبائك الغنية بالمنجنيز (Mn) والكروم (Cr) شديدة التفاعل في حالتها المنصهرة.

انكماش عالي: تتقلص هذه السبائك بشكل كبير عند التصلب، مما يخلق ضغطًا على القالب.

مميزات رمل الكروميت:

مقاومة حرارية استثنائية: مع نقطة انصهار أعلى من 1850 درجة مئوية (3362 درجة فهرنهايت)، تظل صلبة ومستقرة أبعاديًا عند درجات حرارة صب الفولاذ المقاوم للتآكل.

مقاومة عالية لاختراق أكسيد المعدن: يتميز هذا المعدن بأنه متعادل كيميائيًا أو قاعدي، مما يجعله مقاومًا للغاية للخبث الحمضي (مثل أكسيد المنغنيز) المتكون أثناء الصب. هذا يمنع الاحتراق الكيميائي والتفاعل عند سطح المعدن والقالب.

التمدد الحراري المنخفض: يتمدد قليلاً جدًا عند تسخينه، مما يقلل بشكل كبير من خطر ظهور عروق أو تشققات في القالب، وبالتالي يمنع الاختراق الميكانيكي للمعدن.

موصلية حرارية ممتازة: تسحب الحرارة من سطح الصب أسرع من رمل السيليكا. هذا يعزز:

بنية حبيبات أدق: يؤدي التبريد السريع إلى بنية حبيبات معدنية أدق على السطح، مما يمكن أن يعزز صلابة السطح وخصائص التآكل.

دقة أبعاد أفضل: تقلل الوقت الذي يظل فيه سطح المعدن سائلاً، مما يقلل من الاختراق.

مقاومة عالية للثقب: تجعل كثافتها العالية وصلابتها سطح القالب أكثر مقاومة للتآكل عندما يضربه تيار المعدن المنصهر، مما يحافظ على شكل القالب.

كيف يتم استخدام رمل الكروميت في عملية الصب؟

كرمال مواجهة:

يتم وضع طبقة من رمل الكروميت، بسمك يتراوح عادة بين 20 إلى 100 ملم ، مقابل النموذج لتشكيل سطح تجويف القالب الذي سيتلامس مع المعدن المنصهر.

يتم ملء الجزء المتبقي من القالب (الرمل الداعم) برمل السيليكا الأرخص أو رمل الزبرجد.

توفر هذه الطريقة جميع فوائد الكروميت بشكل مباشر حيث تكون هناك حاجة إليها أكثر.

كرمل أساسي:

بالنسبة للأشكال الهندسية الأساسية المعقدة التي يصعب تنظيفها، فإن استخدام رمل الكروميت يضمن عدم التصاق الرمل بالأسطح الداخلية للصب.

في الدهانات والطلاءات:

يتم طحن رمل الكروميت إلى مسحوق ناعم واستخدامه كمواد أولية مقاومة للحرارة في غسل القالب واللب (الطلاءات).

يتم رش أو تنظيف خليط من مسحوق الكروميت وناقل (مثل الماء أو الكحول) ومواد رابطة (مثل دقيق الزركون والراتنجات) على سطح قالب مصنوع من الرمل العادي.

يُنتج هذا طبقة حاجزة كثيفة وعالية المقاومة للحرارة. تُعدّ هذه طريقة فعّالة للغاية من حيث التكلفة للاستفادة من خصائص الكروميت.